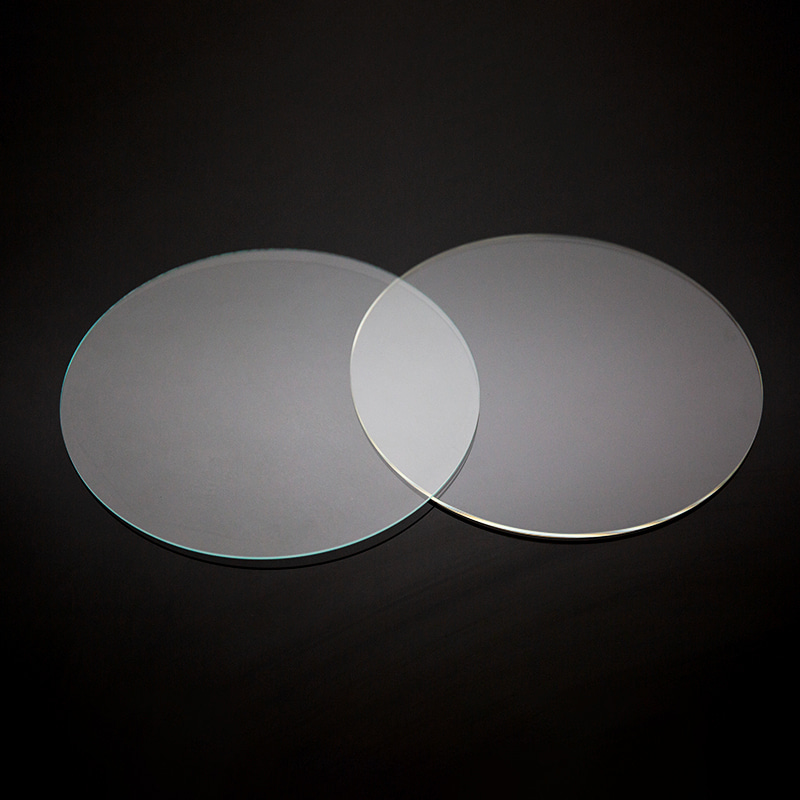

Kebosanan adalah parameter kritikal dalam fabrikasi wafer optik. Wafer optik Berkhidmat sebagai komponen asas dalam pelbagai aplikasi, termasuk fotonik, laser, sensor optik, dan sistem kanta ketepatan tinggi. Mana -mana sisihan dari kebosanan boleh menjejaskan prestasi peranti, memperkenalkan penyimpangan optik, dan mengurangkan hasil pembuatan. Memastikan kebosanan wafer adalah penting untuk mengekalkan kualiti dan fungsi.

Memahami kebosanan wafer optik

Kebosanan wafer optik merujuk kepada keseragaman permukaan wafer di sepanjang pesawatnya. Penyimpangan dari satah rata yang ideal boleh berlaku sebagai tunduk, melengkung, atau membuka permukaan. Variasi ini boleh diukur menggunakan beberapa parameter, termasuk variasi ketebalan keseluruhan, profil permukaan, dan metrik global. Biasanya, kebosanan dinyatakan dalam mikrometer, dengan toleransi yang lebih ketat yang diperlukan untuk aplikasi optik ketepatan tinggi.

Kepentingan kebosanan timbul dari keperluan untuk penyebaran cahaya yang boleh diramal melalui wafer. Malah penyimpangan permukaan kecil boleh mengganggu rasuk cahaya, mengurangkan kecekapan laser, atau merosakkan lapisan optik. Oleh itu, kebosanan bukan sahaja metrik yang berkualiti tetapi juga keperluan berfungsi.

Faktor yang mempengaruhi kebosanan wafer optik

Beberapa faktor mempengaruhi kebosanan wafer semasa fabrikasi. Faktor -faktor ini boleh dikategorikan secara meluas ke dalam sifat bahan, pemprosesan mekanikal, dan keadaan persekitaran.

Sifat bahan

Pilihan bahan memainkan peranan penting dalam kebosanan wafer. Wafer optik biasanya diperbuat daripada bahan kristal seperti silikon, gallium arsenide, atau nilam, masing -masing mempunyai ciri termal dan mekanikal yang unik. Perbezaan dalam pekali pengembangan haba, tekanan dalaman, dan kecacatan kristal boleh menyebabkan warping. Sebagai contoh, pengembangan anisotropik dalam wafer kristal boleh menyebabkan tunduk jika wafer tidak berorientasikan dengan betul di sepanjang paksi kristal.

Pemprosesan mekanikal

Langkah -langkah pemprosesan mekanikal, termasuk mengiris, mengisar, dan menggilap, secara langsung mempengaruhi kebosanan wafer. Mengiris kristal dari boule memperkenalkan tekanan mekanikal yang dapat meledingkan wafer. Begitu juga, operasi pengisaran mengeluarkan bahan untuk mencapai ketebalan yang dikehendaki tetapi dapat memperkenalkan pengagihan tekanan yang tidak sekata. Menggilap, yang penting untuk kualiti permukaan optik, boleh membetulkan beberapa penyimpangan ini jika dilakukan dengan teliti tetapi juga boleh memperkenalkan lenturan mikro jika tidak dikawal dengan betul.

Keadaan alam sekitar

Faktor alam sekitar, seperti suhu, kelembapan, dan getaran, mempengaruhi kebosanan wafer. Semasa fabrikasi, wafer dapat menyerap kelembapan atau mengalami kecerunan terma, menyebabkan ubah bentuk sementara atau kekal. Mengekalkan persekitaran bilik bersih yang terkawal adalah penting untuk mengurangkan kesan -kesan ini dan mengekalkan kebosanan.

Teknik untuk memastikan kebosanan

Memastikan kebosanan dalam fabrikasi wafer optik melibatkan gabungan pemilihan bahan, pemprosesan ketepatan, dan metrologi. Beberapa teknik biasanya digunakan untuk mencapai dan mengesahkan kebosanan.

1. Pemilihan bahan yang berhati -hati

Langkah pertama dalam memastikan kebosanan wafer adalah memilih bahan mentah berkualiti tinggi. Boules harus bebas dari kecacatan dalaman dan berorientasikan dengan teliti untuk meminimumkan kesan anisotropik. Menggunakan kristal tekanan rendah mengurangkan kemungkinan warping semasa mengiris dan pemprosesan berikutnya.

2. Mengiris ketepatan

Penghirisan wafer melibatkan pemotongan wafer nipis dari kristal pukal menggunakan gergaji dawai atau bilah bersalut berlian. Pengiraan ketepatan mengurangkan tekanan mekanikal dengan mengekalkan hubungan seragam dan mengelakkan kejutan haba. Kaedah mengiris lanjutan, seperti gergaji wayar berlian dengan kadar suapan yang dioptimumkan, meminimumkan retak mikro dan kerosakan kelebihan yang boleh menyebabkan permukaan yang tidak rata.

3. Pengisaran terkawal

Pengisaran dilakukan untuk mencapai ketebalan sasaran dan meningkatkan kebosanan permukaan. Pengisaran dua sisi, di mana kedua-dua belah wafer diproses serentak, memastikan penyingkiran bahan adalah seragam. Teknik ini meminimumkan tunduk dan mengurangkan tekanan sisa. Mesin pengisaran moden menggunakan tekanan terkawal komputer dan tetapan kelajuan untuk mencapai hasil yang konsisten di pelbagai wafer.

4. Teknik menggilap

Penggilap adalah langkah kritikal dalam mencapai kebosanan optik. Penggilap kimia mekanikal menggabungkan lelasan mekanikal dengan tindak balas kimia untuk menghasilkan permukaan ultra-flat. Proses penggilap mesti dipantau dengan teliti untuk mengelakkan memperkenalkan tekanan baru. Penggilap pad dan komposisi buburan dioptimumkan untuk penyingkiran bahan seragam, memastikan permukaan wafer kekal dalam toleransi kebosanan yang ditentukan.

5. Pelepasan tekanan dan penyepuhlindapan

Rawatan terma boleh melegakan tekanan dalaman dalam wafer optik. Annealing melibatkan pemanasan wafer ke suhu tertentu dan kemudian menyejukkannya dengan perlahan. Proses ini membolehkan kisi kristal berehat, mengurangkan tunduk dan melengkung. Jadual penyepuhlindapan yang betul adalah penting, kerana pemanasan yang berlebihan atau tidak sekata dapat memburukkan lagi masalah kebosanan.

6. Metrologi dan Pemeriksaan

Pengukuran yang tepat dari kebosanan wafer adalah penting untuk memantau kualiti fabrikasi. Interferometri, profilometri, dan pengimbasan laser biasanya digunakan teknik untuk mengesan penyimpangan di peringkat mikrometer atau sub-mikrometer. Pengesanan awal isu -isu kebosanan membolehkan tindakan pembetulan, seperti penggilap tambahan atau penyingkiran bahan terpilih, sebelum kemajuan wafer ke peringkat lebih lanjut fabrikasi.

7. Kawalan Alam Sekitar

Mengekalkan persekitaran fabrikasi yang stabil adalah penting untuk mengekalkan kebosanan wafer. Bilik-bilik bersih dengan suhu dan kelembapan terkawal mengurangkan risiko pengembangan haba dan kelembapan yang disebabkan oleh kelembapan. Platform anti-getaran dan sistem penyimpanan yang direka dengan teliti mencegah ubah bentuk mekanikal semasa pengendalian dan pengangkutan.

Cabaran dalam mengekalkan kebosanan

Walaupun teknik maju, beberapa cabaran berterusan dalam memastikan kebosanan wafer optik. Diameter wafer yang tinggi meningkatkan kerentanan untuk tunduk, kerana wafer yang lebih besar mengalami kecerunan tekanan yang lebih besar. Wafer nipis lebih mudah membongkok di bawah berat badan mereka sendiri atau semasa pengendalian. Tambahan pula, geometri wafer kompleks, seperti wafer corak atau bersalut, boleh memperkenalkan titik tekanan setempat yang berkompromi dengan kebosanan.

Satu lagi cabaran ialah perdagangan antara kebosanan permukaan dan kadar penyingkiran bahan. Pengisaran dan penggilap yang agresif boleh meningkatkan throughput tetapi boleh memperkenalkan tekanan mikro. Mengimbangi produktiviti dengan keperluan ketepatan tinggi masih menjadi pertimbangan kritikal bagi pengeluar.

Kemajuan dalam kawalan kebosanan

Kemajuan teknologi baru-baru ini telah meningkatkan keupayaan untuk mencapai wafer optik ultra-flat. Sistem pemantauan masa nyata menjejaki penyingkiran bahan semasa pengisaran dan penggilap, yang membolehkan pelarasan automatik untuk mengekalkan kebosanan. Teknik penggilap penyesuaian, yang mengubah tekanan dan aliran buburan secara dinamik, mengimbangi variasi ketebalan tempatan. Di samping itu, kemajuan dalam ikatan wafer dan kejuruteraan substrat mengurangkan ubah bentuk yang disebabkan oleh tekanan dalam wafer optik komposit.

Pertimbangan Praktikal untuk Pengilang

Bagi pengeluar, memastikan kebosanan wafer adalah proses pelbagai langkah yang memerlukan integrasi di semua peringkat fabrikasi. Dari memilih boule kristal berkualiti tinggi untuk menggunakan pengiraan ketepatan, pengisaran, penggilap, dan melegakan tekanan, setiap langkah menyumbang kepada kebosanan akhir. Pemeriksaan berterusan dan kawalan alam sekitar juga penting untuk mengekalkan konsistensi di seluruh kelompok pengeluaran.

Melabur dalam peralatan ketepatan tinggi dan kakitangan terlatih adalah penting untuk mencapai kebosanan yang diingini. Protokol standard dan kepatuhan kepada spesifikasi kebosanan memastikan bahawa wafer memenuhi keperluan prestasi untuk aplikasi optik mewah.

Kesimpulan

Kebosanan dalam fabrikasi wafer optik adalah parameter kualiti asas yang mempengaruhi prestasi peranti dan sistem optik. Mencapai dan mengekalkan kebosanan memerlukan perhatian yang teliti terhadap pemilihan bahan, pemprosesan mekanikal, rawatan terma, dan kawalan alam sekitar. Metrologi lanjutan dan teknik pemprosesan penyesuaian selanjutnya meningkatkan keupayaan untuk menghasilkan wafer yang memenuhi keperluan kebosanan yang ketat.

Memahami faktor -faktor yang mempengaruhi kebosanan dan pelaksanaan proses fabrikasi dan pemeriksaan yang mantap adalah penting bagi pengeluar dan penyelidik yang bekerja dengan wafer optik. Dengan mengutamakan kebosanan, wafer optik dapat memenuhi tuntutan ketepatan tinggi fotonik moden, sistem laser, dan aplikasi penderiaan optik.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号